Сярод некрэмніевых аксідаў аксід алюмінію мае добрыя механічныя ўласцівасці, высокую тэмпературу і каразійную стойкасць, у той час як мезапорысты аксід алюмінію (MA) мае рэгуляваны памер пор, вялікую ўдзельную плошчу паверхні, вялікі аб'ём пор і нізкі кошт вытворчасці, што шырока выкарыстоўваецца ў каталізе, кантраляваным вызваленні лекаў, адсорбцыі і іншых галінах, такіх як крэкінг, гідракрэкінг і гідрадэсульфурызацыя нафтавай сыравіны. Мікрапорысты аксід алюмінію шырока выкарыстоўваецца ў прамысловасці, але ён непасрэдна ўплывае на актыўнасць аксіду алюмінію, тэрмін службы і селектыўнасць каталізатара. Напрыклад, у працэсе ачысткі выхлапных газаў аўтамабіляў адкладзеныя забруджвальнікі з прысадак да маторнага алею ўтвараюць кокс, што прыводзіць да закаркавання пор каталізатара, тым самым зніжаючы актыўнасць каталізатара. Павярхоўна-актыўныя рэчывы могуць быць выкарыстаны для рэгулявання структуры носьбіта з аксіду алюмінію для ўтварэння MA. Паляпшаюць яго каталітычныя характарыстыкі.

МА мае эфект абмежавання, і актыўныя металы дэактывуюцца пасля высокатэмпературнай кальцынацыі. Акрамя таго, пасля высокатэмпературнай кальцынацыі мезапорыстая структура руйнуецца, шкілет МА знаходзіцца ў аморфным стане, і павярхоўная кіслотнасць не можа задаволіць свае патрабаванні ў галіне функцыяналізацыі. Для паляпшэння каталітычнай актыўнасці, стабільнасці мезапорыстай структуры, павярхоўнай тэрмічнай стабільнасці і павярхоўнай кіслотнасці матэрыялаў МА часта патрабуецца мадыфікацыйная апрацоўка. Распаўсюджаныя групы мадыфікацый ўключаюць гетэраатамы металаў (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr і г.д.) і аксіды металаў (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7 і г.д.), нанесеныя на паверхню МА або легаваныя ў шкілет.

Спецыяльная электронная канфігурацыя рэдказямельных элементаў надае іх злучэнням асаблівыя аптычныя, электрычныя і магнітныя ўласцівасці, і яны выкарыстоўваюцца ў каталітычных матэрыялах, фотаэлектрычных матэрыялах, адсарбцыйных матэрыялах і магнітных матэрыялах. Мадыфікаваныя рэдказямельныя мезапорыстыя матэрыялы могуць рэгуляваць кіслотныя (шчолачныя) ўласцівасці, павялічваць кіслародныя вакансіі і сінтэзаваць металічныя нанакрышталічныя каталізатары з раўнамернай дысперсіяй і стабільным нанамаштабам. Адпаведныя сітаватыя матэрыялы і рэдказямельныя элементы могуць палепшыць павярхоўную дысперсію металічных нанакрышталяў, а таксама стабільнасць і ўстойлівасць да адкладання вугляроду ў каталізатарах. У гэтай працы будзе прадстаўлена мадыфікацыя і функцыяналізацыя рэдказямельных элементаў (МА) для паляпшэння каталітычных характарыстык, тэрмічнай стабільнасці, ёмістасці захоўвання кіслароду, удзельнай плошчы паверхні і структуры пор.

1 падрыхтоўка да магістратуры

1.1 падрыхтоўка алюмініевага носьбіта

Спосаб атрымання носьбіта на аснове аксіду алюмінію вызначае размеркаванне яго пор, і яго распаўсюджаныя метады атрымання ўключаюць метад дэгідратацыі псеўдабеміту (ПБ) і золь-гель метад. Псеўдабеміт (ПБ) быў упершыню прапанаваны Кальве, і пептызацыя, прасоўваная H+, дазваляла атрымаць калоідны ПБ γ-AlOOH, які змяшчае праслойку вады, які прапальвалі і дэгідратавалі пры высокай тэмпературы з утварэннем аксіду алюмінію. У залежнасці ад розных тыпаў сыравіны, яго часта падзяляюць на метад асаджэння, метад карбанізацыі і метад спіртаалюмініевага гідролізу. На калоідную растваральнасць ПБ уплывае крышталічнасць і аптымізуецца з павелічэннем крышталічнасці, а таксама на яго ўплываюць параметры тэхналагічнага працэсу.

Звычайна ПБ атрымліваюць метадам асаджэння. Шчолач дадаюць у раствор алюмінату, альбо кіслату дадаюць у раствор алюмінату і абложваюць, каб атрымаць гідратаваны аксід алюмінію (шчолачнае асаджэнне), альбо кіслату дадаюць у асадак алюмінату, каб атрымаць монагідрат аксіду алюмінію, які затым прамываюць, сушаць і кальцынуюць, каб атрымаць ПБ. Метад асаджэння просты ў эксплуатацыі і недарагі, што часта выкарыстоўваецца ў прамысловай вытворчасці, але на яго ўплываюць многія фактары (pH раствора, канцэнтрацыя, тэмпература і г.д.). Акрамя таго, умовы атрымання часціц з лепшай дысперснасцю строгія. Пры метадзе карбанізацыі Al(OH)3 атрымліваецца ў выніку рэакцыі CO2 і NaAlO2, і ПБ можна атрымаць пасля старэння. Гэты метад мае перавагі прастаты эксплуатацыі, высокай якасці прадукцыі, адсутнасці забруджвання і нізкага кошту, і дазваляе атрымліваць аксід алюмінію з высокай каталітычнай актыўнасцю, выдатнай каразійнай устойлівасцю і высокай удзельнай плошчай паверхні з нізкімі інвестыцыямі і высокай прыбытковасцю. Метад гідролізу алкагідру алюмінію часта выкарыстоўваецца для атрымання ПБ высокай чысціні. Алкалькат алюмінію гідралізуецца з утварэннем монагідрату аксіду алюмінію, а затым апрацоўваецца для атрымання высакаякаснага ПБ, які мае добрую крышталічнасць, аднастайны памер часціц, канцэнтраванае размеркаванне памераў пор і высокую цэласнасць сферычных часціц. Аднак працэс складаны, і яго цяжка аднавіць з-за выкарыстання некаторых таксічных арганічных растваральнікаў.

Акрамя таго, для атрымання папярэднікаў аксіду алюмінію золь-гель метадам звычайна выкарыстоўваюцца неарганічныя солі або арганічныя злучэнні металаў, а для падрыхтоўкі раствораў дадаецца чыстая вада або арганічныя растваральнікі, якія затым гелеўтвараюць, сушаць і абпальваюць. У цяперашні час працэс атрымання аксіду алюмінію ўсё яшчэ ўдасканальваецца на аснове метаду дэгідратацыі ПБ, і метад карбанізацыі стаў асноўным метадам прамысловай вытворчасці аксіду алюмінію з-за яго эканамічнасці і аховы навакольнага асяроддзя. Аксід алюмінію, атрыманы золь-гель метадам, прыцягнуў вялікую ўвагу з-за больш раўнамернага размеркавання памераў пор, што з'яўляецца перспектыўным метадам, але яго неабходна ўдасканаліць для рэалізацыі прамысловага прымянення.

1.2 Падрыхтоўка да магістратуры

Звычайны аксід алюмінію не можа задаволіць функцыянальныя патрабаванні, таму неабходна падрыхтаваць высокапрадукцыйны МА. Метады сінтэзу звычайна ўключаюць: метад наналіцця з вугляроднай формай у якасці цвёрдага шаблону; сінтэз SDA: працэс самаарганізацыі, выкліканы выпарэннем (EISA), у прысутнасці мяккіх шаблонаў, такіх як SDA і іншыя катыённыя, аніённыя або неіённыя павярхоўна-актыўныя рэчывы.

1.2.1 Працэс EISA

Мяккі шаблон выкарыстоўваецца ў кіслым асяроддзі, што дазваляе пазбегнуць складанага і працаёмкага працэсу метаду цвёрдай мембраны і дазваляе рэалізаваць бесперапынную мадуляцыю апертуры. Атрыманне MA метадам EISA прыцягнула вялікую ўвагу дзякуючы сваёй лёгкай даступнасці і ўзнаўляльнасці. Можна атрымаць розныя мезапорыстыя структуры. Памер пор MA можна рэгуляваць, змяняючы даўжыню гідрафобнага ланцуга павярхоўна-актыўнага рэчыва або рэгулюючы малярнае суадносіны каталізатара гідролізу да алюмініевага папярэдніка ў растворы. Такім чынам, EISA, таксама вядомы як аднаэтапны сінтэз і мадыфікацыя золь-гель метадам MA з высокай плошчай паверхні і ўпарадкаванага мезапорыстага аксіду алюмінію (OMA), быў ужыты да розных мяккіх шаблонаў, такіх як P123, F127, трыэтаналамін (TEA) і г.д. EISA можа замяніць працэс сумеснай зборкі арганаалюмініевых папярэднікаў, такіх як алкагдалі алюмінію і шаблоны павярхоўна-актыўных рэчываў, звычайна ізапрапаксіду алюмінію і P123, для атрымання мезапорыстых матэрыялаў. Паспяховае развіццё працэсу EISA патрабуе дакладнай рэгулявання кінетыкі гідролізу і кандэнсацыі для атрымання стабільнага золя і забеспячэння развіцця мезафазы, утворанай міцэламі павярхоўна-актыўных рэчываў у золі.

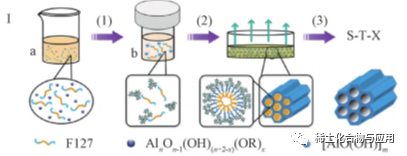

У працэсе EISA выкарыстанне неводных растваральнікаў (такіх як этанол) і арганічных комплексаўтваральнікаў можа эфектыўна запаволіць хуткасць гідролізу і кандэнсацыі арганаалюмініевых папярэднікаў і выклікаць самазборку OMA-матэрыялаў, такіх як Al(OR)3 і ізапрапаксід алюмінію. Аднак у неводных лятучых растваральніках шаблоны павярхоўна-актыўных рэчываў звычайна губляюць сваю гідрафільнасць/гідрафобнасць. Акрамя таго, з-за затрымкі гідролізу і полікандэнсацыі прамежкавы прадукт мае гідрафобную групу, што ўскладняе яго ўзаемадзеянне з шаблонам павярхоўна-актыўных рэчываў. Толькі тады, калі канцэнтрацыя павярхоўна-актыўнага рэчыва і ступень гідролізу і полікандэнсацыі алюмінію паступова павялічваюцца ў працэсе выпарэння растваральніка, можа адбыцца самазборка шаблону і алюмінію. Такім чынам, многія параметры, якія ўплываюць на ўмовы выпарэння растваральнікаў і рэакцыю гідролізу і кандэнсацыі папярэднікаў, такія як тэмпература, адносная вільготнасць, каталізатар, хуткасць выпарэння растваральніка і г.д., будуць уплываць на канчатковую структуру зборкі. Як паказана на мал. 1. Матэрыялы OMA з высокай тэрмічнай стабільнасцю і высокай каталітычнай прадукцыйнасцю былі сінтэзаваны метадам самазборкі, індукаванай сольватэрмічным выпарэннем (SA-EISA). Сольватэрмічная апрацоўка спрыяла поўнаму гідролізу алюмініевых папярэднікаў з утварэннем дробных кластарных гідраксільных груп алюмінію, што паляпшала ўзаемадзеянне паміж павярхоўна-актыўнымі рэчывамі і алюмініем. У працэсе EISA была сфарміравана двухмерная шасцігранная мезафаза, якую пракалінявалі пры тэмпературы 400℃ з утварэннем матэрыялу OMA. У традыцыйным працэсе EISA працэс выпарвання суправаджаецца гідролізам арганаалюмініевага папярэдніка, таму ўмовы выпарвання аказваюць важны ўплыў на рэакцыю і канчатковую структуру OMA. Этап сольватэрмічнай апрацоўкі спрыяе поўнаму гідролізу алюмініевага папярэдніка і ўтварае часткова кандэнсаваныя кластарныя гідраксільныя групы алюмінію. OMA ўтвараецца ў шырокім дыяпазоне ўмоў выпарвання. У параўнанні з MA, атрыманым традыцыйным метадам EISA, OMA, атрыманы метадам SA-EISA, мае большы аб'ём пор, лепшую ўдзельную плошчу паверхні і лепшую тэрмічную стабільнасць. У будучыні метад EISA можа быць выкарыстаны для атрымання MA з ультравялікай апертурай з высокай хуткасцю канверсіі і выдатнай селектыўнасцю без выкарыстання развёртвальнага агента.

Мал. 1 блок-схема метаду SA-EISA для сінтэзу OMA-матэрыялаў

1.2.2 іншыя працэсы

Звычайная падрыхтоўка МА патрабуе дакладнага кантролю параметраў сінтэзу для дасягнення выразнай мезапорыстай структуры, а выдаленне матэрыялаў шаблону таксама з'яўляецца складанай задачай, што ўскладняе працэс сінтэзу. У цяперашні час у многіх літаратурах паведамляецца пра сінтэз МА з рознымі шаблонамі. У апошнія гады даследаванні ў асноўным сканцэнтраваны на сінтэзе МА з глюкозай, цукрозай і крухмалам у якасці шаблонаў з выкарыстаннем ізапрапаксіду алюмінію ў водным растворы. Большасць гэтых матэрыялаў МА сінтэзуюцца з нітрату, сульфату і алкоксиду алюмінію ў якасці крыніц алюмінію. МА CTAB таксама можна атрымаць шляхам непасрэднай мадыфікацыі PB як крыніцы алюмінію. МА з рознымі структурнымі ўласцівасцямі, г.зн. Al2O3)-1, Al2O3)-2 і al2o3And, мае добрую тэрмічную стабільнасць. Даданне павярхоўна-актыўнага рэчыва не змяняе ўласцівую крышталічную структуру PB, але змяняе спосаб кладкі часціц. Акрамя таго, утварэнне Al2O3-3 адбываецца шляхам адгезіі наначасціц, стабілізаваных арганічным растваральнікам PEG, або агрэгацыі вакол PEG. Аднак размеркаванне памераў пор Al2O3-1 вельмі вузкае. Акрамя таго, былі падрыхтаваны каталізатары на аснове паладыю з сінтэтычным MA ў якасці носьбіта. У рэакцыі гарэння метану каталізатар на аснове Al2O3-3 паказаў добрую каталітычную прадукцыйнасць.

Упершыню быў атрыманы MA з адносна вузкім размеркаваннем памераў пор з выкарыстаннем таннага і багатага на алюміній чорнага шлаку ABD. Вытворчы працэс уключае працэс экстракцыі пры нізкай тэмпературы і нармальным ціску. Цвёрдыя часціцы, якія застаюцца ў працэсе экстракцыі, не забруджваюць навакольнае асяроддзе і могуць быць назапашаны з нізкай рызыкай або паўторна выкарыстаны ў якасці напаўняльніка або агрэгата ў бетонных вырабах. Удзельная плошча паверхні сінтэзаванага MA складае 123~162 м²/г, размеркаванне памераў пор вузкае, радыус піка складае 5,3 нм, а парыстасць - 0,37 см³/г. Матэрыял мае нанапамер, а памер крышталяў складае каля 11 нм. Цвёрдафазны сінтэз - гэта новы працэс сінтэзу MA, які можа быць выкарыстаны для атрымання радыехімічнага абсарбента для клінічнага выкарыстання. Хларыд алюмінію, карбанат амонію і глюкоза змешваюцца ў молярным суадносінах 1:1,5:1,5, і MA сінтэзуецца з дапамогай новай механахімічнай рэакцыі ў цвёрдым стане. Пры канцэнтраванні 131I ў абсталяванні з цеплавымі батарэямі агульны выхад 131I пасля канцэнтравання складае 90%, а атрыманы раствор 131I[NaI] мае высокую радыеактыўнасць (1,7 ТБк/мл), што дазваляе выкарыстоўваць капсулы 131I[NaI] з вялікай дозай для лячэння рака шчытападобнай залозы.

Карацей кажучы, у будучыні можна распрацаваць невялікія малекулярныя шаблоны для стварэння шматўзроўневых упарадкаваных поравых структур, эфектыўнай карэкціроўкі структуры, марфалогіі і паверхневых хімічных уласцівасцей матэрыялаў, а таксама для стварэння MA з вялікай плошчай паверхні і ўпарадкаванай чарвяточынай дзіркі. Даследуйце танныя шаблоны і крыніцы алюмінію, аптымізуйце працэс сінтэзу, удакладніце механізм сінтэзу і кіравайце працэсам.

Метад мадыфікацыі 2 MA

Метады раўнамернага размеркавання актыўных кампанентаў на носьбіце MA ўключаюць прапітку, сінтэз in situ, асаджэнне, іённы абмен, механічнае змешванне і плаўленне, сярод якіх першыя два з'яўляюцца найбольш распаўсюджанымі.

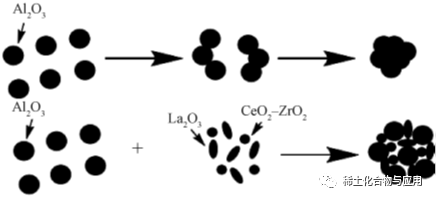

2.1 метад сінтэзу in situ

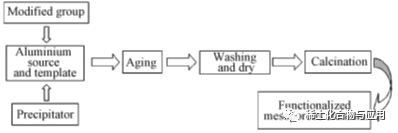

Групы, якія выкарыстоўваюцца ў функцыянальнай мадыфікацыі, дадаюцца ў працэсе падрыхтоўкі MA для мадыфікацыі і стабілізацыі шкілетнай структуры матэрыялу і паляпшэння каталітычных характарыстык. Працэс паказаны на малюнку 2. Лю і інш. сінтэзавалі Ni/Mo-Al2O3 in situ з P123 у якасці шаблону. Як Ni, так і Mo былі дыспергаваныя ў ўпарадкаваных каналах MA, не разбураючы мезапорыстай структуры MA, і каталітычныя характарыстыкі відавочна палепшыліся. Пры выкарыстанні метаду росту in situ на сінтэзаванай падкладцы γ-al2o3, у параўнанні з γ-Al2O3, MnO2-Al2O3 мае большую ўдзельную плошчу паверхні BET і аб'ём пор, а таксама бімадальную мезапорыстай структуру з вузкім размеркаваннем памераў пор. MnO2-Al2O3 мае высокую хуткасць адсорбцыі і высокую эфектыўнасць для F-, а таксама шырокі дыяпазон прымянення pH (pH = 4~10), што падыходзіць для практычных прамысловых умоў прымянення. Характарыстыкі перапрацоўкі MnO2-Al2O3 лепшыя, чым у γ-Al2O. Структурная стабільнасць патрабуе далейшай аптымізацыі. Карацей кажучы, мадыфікаваныя МА матэрыялы, атрыманыя шляхам сінтэзу in situ, маюць добры структурны парадак, моцнае ўзаемадзеянне паміж групамі і носьбітамі на аснове аксіду алюмінію, шчыльную камбінацыю, вялікую матэрыяльную нагрузку і не выклікаюць лёгкага вызвалення актыўных кампанентаў у працэсе каталітычнай рэакцыі, што значна паляпшае каталітычныя характарыстыкі.

Мал. 2. Атрыманне функцыялізаванага MA шляхам сінтэзу in situ

2.2 метад прапіткі

Апусканне падрыхтаванага МА ў мадыфікаваную групу і атрыманне мадыфікаванага МА-матэрыялу пасля апрацоўкі, каб рэалізаваць эфекты каталізу, адсорбцыі і г.д. Цай і інш. падрыхтавалі МА з P123 золь-гель метадам і замочылі яго ў растворы этанолу і тэтраэтыленпентаміну, каб атрымаць аміна-мадыфікаваны МА-матэрыял з моцнымі адсорбцыйнымі характарыстыкамі. Акрамя таго, Белкасэмі і інш. акунулі яго ў раствор ZnCl2 такім жа спосабам, каб атрымаць упарадкаваныя мадыфікаваныя МА-матэрыялы, легаваныя цынкам. Удзельная плошча паверхні і аб'ём пор складаюць 394 м²/г і 0,55 см³/г адпаведна. У параўнанні з метадам сінтэзу in-situ, метад прапіткі мае лепшую дысперсію элементаў, стабільную мезапорыстай структуру і добрыя адсорбцыйныя характарыстыкі, але сіла ўзаемадзеяння паміж актыўнымі кампанентамі і алюмініевым носьбітам слабая, і каталітычная актыўнасць лёгка парушаецца знешнімі фактарамі.

3 функцыянальны прагрэс

Сінтэз рэдказямельных МА са спецыяльнымі ўласцівасцямі з'яўляецца тэндэнцыяй развіцця ў будучыні. У цяперашні час існуе мноства метадаў сінтэзу. Параметры працэсу ўплываюць на прадукцыйнасць МА. Удзельная плошча паверхні, аб'ём пор і дыяметр пор МА могуць рэгулявацца тыпам шаблону і складам алюмініевага папярэдніка. Тэмпература абпалу і канцэнтрацыя палімернага шаблону ўплываюць на ўдзельную плошчу паверхні і аб'ём пор МА. Сузукі і Ямауці выявілі, што пры павелічэнні тэмпературы абпалу з 500℃ да 900℃ адтуліна можа быць павялічана, а плошча паверхні паменшана. Акрамя таго, апрацоўка мадыфікацыяй рэдказямельных элементаў паляпшае актыўнасць, тэрмічную стабільнасць паверхні, структурную стабільнасць і кіслотнасць паверхні матэрыялаў МА ў каталітычным працэсе, а таксама адпавядае развіццю функцыяналізацыі МА.

3.1 Адсарбент дэфторавання

Фтор у пітной вадзе ў Кітаі вельмі шкодны. Акрамя таго, павелічэнне ўтрымання фтору ў прамысловым растворы сульфату цынку прывядзе да карозіі электродных пласцін, пагаршэння ўмоў працы, зніжэння якасці электрычнага цынку і змяншэння колькасці перапрацаванай вады ў сістэме вытворчасці кіслаты і працэсе электролізу дымавых газаў печы абпалу ў кіпячым слоі. У цяперашні час метад адсорбцыі з'яўляецца найбольш прывабным сярод распаўсюджаных метадаў мокрага дэфтарыравання. Аднак ёсць і некаторыя недахопы, такія як нізкая адсорбцыйная здольнасць, вузкі даступны дыяпазон pH, другаснае забруджванне і гэтак далей. Для дэфтарыравання вады выкарыстоўваліся актываваны вугаль, аморфны аксід алюмінію, актываваны аксід алюмінію і іншыя адсарбенты, але кошт адсарбентаў высокі, а адсарбцыйная здольнасць F₂ у нейтральным растворы або высокай канцэнтрацыі нізкая. Актываваны аксід алюмінію стаў найбольш шырока вывучаным адсарбентам для выдалення фтору дзякуючы сваёй высокай афіннасці і селектыўнасці да фтору пры нейтральным значэнні pH, але яна абмежаваная нізкай адсарбцыйнай здольнасцю фтору, і толькі пры pH <6 ён можа мець добрыя характарыстыкі адсарбцыі фтору. MA прыцягнула шырокую ўвагу ў барацьбе з забруджваннем навакольнага асяроддзя дзякуючы сваёй вялікай удзельнай плошчы паверхні, унікальнаму эфекту памеру пор, кіслотна-шчолачным уласцівасцям, тэрмічнай і механічнай стабільнасці. Кунду і інш. падрыхтавалі MA з максімальнай здольнасцю адсарбцыі фтору 62,5 мг/г. На здольнасць адсарбцыі фтору MA значна ўплываюць яго структурныя характарыстыкі, такія як удзельная плошча паверхні, паверхневыя функцыянальныя групы, памер пор і агульны памер пор. Карэкцыя структуры і характарыстык MA з'яўляецца важным спосабам паляпшэння яго адсарбцыйных характарыстык.

З-за цвёрдай кіслаты La і цвёрдай асноўнасці фтору існуе моцная сувязь паміж іонамі La і фтору. У апошнія гады некаторыя даследаванні паказалі, што La як мадыфікатар можа палепшыць адсарбцыйную здольнасць фтору. Аднак з-за нізкай структурнай стабільнасці адсарбентаў рэдказямельных элементаў, большая колькасць рэдказямельных элементаў вымываецца ў раствор, што прыводзіць да другаснага забруджвання вады і шкоды для здароўя чалавека. З іншага боку, высокая канцэнтрацыя алюмінію ў водным асяроддзі з'яўляецца адной з атрутных рэчываў для здароўя чалавека. Таму неабходна падрыхтаваць кампазітны адсарбент з добрай стабільнасцю і без вымывання або з меншым вымываннем іншых элементаў у працэсе выдалення фтору. MA, мадыфікаваны La і Ce, быў атрыманы метадам прапіткі (La/MA і Ce/MA). Аксіды рэдказямельных элементаў былі ўпершыню паспяхова нанесены на паверхню MA, што дазволіла прадэфтарыраваць больш эфектыўна. Асноўнымі механізмамі выдалення фтору з'яўляюцца электрастатычная адсорбцыя і хімічная адсорбцыя. Прыцягненне электронаў да павярхоўнага станоўчага зарада і рэакцыя абмену лігандамі спалучаюцца з павярхоўным гідраксілам. Гідраксільная функцыянальная група на паверхні адсарбента ўтварае вадародную сувязь з F⁻. Мадыфікацыя La і Ce паляпшае адсорбцыйную здольнасць фтору. La/MA змяшчае больш гідраксільных адсорбцыйных цэнтраў, а адсорбцыйная здольнасць F складае прыкладна La/MA>Ce/MA>MA. З павелічэннем пачатковай канцэнтрацыі адсорбцыйная здольнасць фтору павялічваецца. Эфект адсорбцыі найлепшы пры pH 5~9, а працэс адсорбцыі фтору адпавядае ізатэрмічнай мадэлі адсорбцыі Ленгмюра. Акрамя таго, прымешкі сульфат-іёнаў у аксіде алюмінію таксама могуць істотна паўплываць на якасць узораў. Нягледзячы на тое, што адпаведныя даследаванні па мадыфікаваным аксіде алюмінію рэдказямельнымі элементамі былі праведзены, большая частка даследаванняў сканцэнтравана на працэсе адсарбенту, які складана выкарыстоўваць у прамысловасці. У будучыні мы можам вывучыць механізм дысацыяцыі фторнага комплексу ў растворы сульфату цынку і характарыстыкі міграцыі іонаў фтору, атрымаць эфектыўны, недарагі і аднаўляльны адсарбент іонаў фтору для дэфтарыравання раствора сульфату цынку ў сістэме гідраметалургіі цынку, а таксама стварыць мадэль кіравання працэсам для апрацоўкі раствора з высокім утрыманнем фтору на аснове нанаадсарбента MA рэдказямельных элементаў.

3.2 Каталізатар

3.2.1 Сухі рыформінг метану

Рэдказямельныя элементы могуць рэгуляваць кіслотнасць (асноўнасць) порыстых матэрыялаў, павялічваць вакансіі кіслароду і сінтэзаваць каталізатары з раўнамернай дысперсіяй, нанамаштабам і стабільнасцю. Яны часта выкарыстоўваюцца ў якасці падтрымкі высакародных і пераходных металаў для каталізацыі метанізацыі CO2. У цяперашні час мадыфікаваныя рэдказямельныя мезапорыстыя матэрыялы развіваюцца ў напрамку сухога рыформінгу метану (MDR), фотакаталітычнага раскладання лятучых арганічных злучэнняў і ачысткі хваставых газаў. У параўнанні з высакароднымі металамі (такімі як Pd, Ru, Rh і г.д.) і іншымі пераходнымі металамі (такімі як Co, Fe і г.д.), каталізатар Ni/Al2O3 шырока выкарыстоўваецца дзякуючы сваёй больш высокай каталітычнай актыўнасці і селектыўнасці, высокай стабільнасці і нізкай кошту метану. Аднак спяканне і адкладанне вугляроду з наначасціц Ni на паверхні Ni/Al2O3 прыводзяць да хуткай дэактывацыі каталізатара. Таму неабходна дадаць паскаральнік, мадыфікаваць носьбіт каталізатара і палепшыць спосаб падрыхтоўкі, каб палепшыць каталітычную актыўнасць, стабільнасць і ўстойлівасць да апёкаў. У цэлым, аксіды рэдказямельных элементаў могуць выкарыстоўвацца ў якасці структурных і электронных прамотараў у гетэрагенных каталізатарах, а CeO2 паляпшае дысперсію Ni і змяняе ўласцівасці металічнага Ni праз моцнае ўзаемадзеянне металу з носьбітам.

MA шырока выкарыстоўваецца для паляпшэння дысперсіі металаў і забеспячэння стрымлівання актыўных металаў, каб прадухіліць іх агламерацыю. La2O3 з высокай ёмістасцю для захоўвання кіслароду павышае ўстойлівасць да вугляроду ў працэсе пераўтварэння, а La2O3 спрыяе дысперсіі Co на мезапорыстым аксіде алюмінію, які валодае высокай актыўнасцю рыформінгу і ўстойлівасцю. Прамотар La2O3 павялічвае актыўнасць MDR каталізатара Co/MA, і на паверхні каталізатара ўтвараюцца фазы Co3O4 і CoAl2O4. Аднак высокадысперсны La2O3 мае дробныя зярняткі памерам 8 нм ~ 10 нм. У працэсе MDR узаемадзеянне in situ паміж La2O3 і CO2 утварае мезафазу La2O2CO3, якая выклікае эфектыўнае выдаленне CxHy на паверхні каталізатара. La2O3 спрыяе аднаўленню вадароду, забяспечваючы больш высокую электронную шчыльнасць і павялічваючы вакансіі кіслароду ў 10%Co/MA. Даданне La2O3 зніжае бачную энергію актывацыі спажывання CH4. Такім чынам, пры тэмпературы 1073 К К хуткасць канверсіі CH4 павялічылася да 93,7%. Даданне La2O3 палепшыла каталітычную актыўнасць, спрыяла аднаўленню H2, павялічыла колькасць актыўных цэнтраў Co0, знізіла колькасць адкладанага вугляроду і павялічыла вакансію кіслароду да 73,3%.

Ce і Pr былі нанесены на каталізатар Ni/Al2O3 метадам імпрэсіі з роўным аб'ёмам у асяроддзі Лі Сяафэна. Пасля дадання Ce і Pr селектыўнасць да H2 павялічылася, а селектыўнасць да CO знізілася. MDR, мадыфікаваны Pr, меў выдатную каталітычную здольнасць, а селектыўнасць да H2 павялічылася з 64,5% да 75,6%, а селектыўнасць да CO знізілася з 31,4%. Пэн Шуцзін і інш. выкарыстоўвалі золь-гель метад. Мадыфікаваны Ce MA быў падрыхтаваны з ізапрапаксіду алюмінію, ізапрапанолу ў якасці растваральніка і гексагідрату нітрату цэрыя. Удзельная плошча паверхні прадукту некалькі павялічылася. Даданне Ce знізіла агрэгацыю стрыжнепадобных наначасціц на паверхні MA. Некаторыя гідраксільныя групы на паверхні γ-Al2O3 былі ў асноўным пакрыты злучэннямі Ce. Тэрмічная стабільнасць MA палепшылася, і пасля прапальвання пры тэмпературы 1000℃ на працягу 10 гадзін не адбылося крышталічнага фазавага ператварэння. Ван Баовэй і інш. падрыхтаваны MA-матэрыял CeO2-Al2O4 метадам сумеснага асаджэння. CeO2 з дробнымі кубічнымі зернямі быў раўнамерна размеркаваны ў аксіде алюмінія. Пасля нанясення Co і Mo на CeO2-Al2O4, узаемадзеянне паміж аксідам алюмінія і актыўным кампанентам Co і Mo было эфектыўна інгібіравана CEO2.

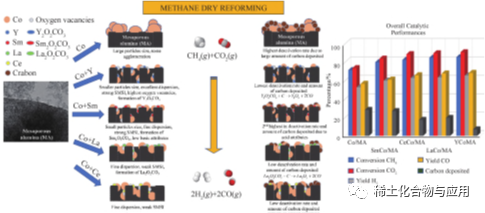

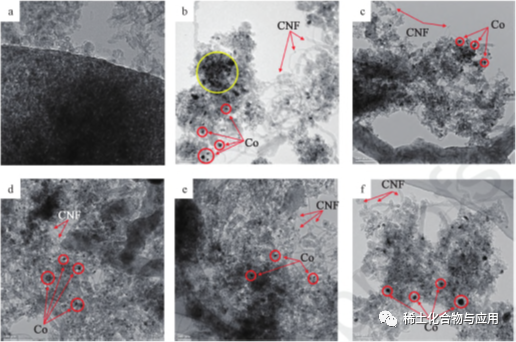

Рэдказямельныя прамотары (La, Ce, y і Sm) спалучаюцца з каталізатарам Co/MA для MDR, і працэс паказаны на мал. 3. Рэдказямельныя прамотары могуць палепшыць дысперсію Co на носьбіце MA і інгібіраваць агламерацыю часціц Co. Чым меншы памер часціц, тым мацнейшае ўзаемадзеянне Co-MA, тым мацнейшая каталітычная і спякальная здольнасць у каталізатары YCo/MA, а таксама станоўчы ўплыў некалькіх прамотараў на актыўнасць MDR і адклад вугляроду. Мал. 4 - гэта выява HRTEM пасля апрацоўкі MDR пры 1023K, Co2:ch4:N2 = 1 ∶ 1 ∶ 3.1 на працягу 8 гадзін. Часціцы Co існуюць у выглядзе чорных плям, у той час як носьбіты MA існуюць у выглядзе шэрага колеру, што залежыць ад розніцы ў электроннай шчыльнасці. На выяве HRTEM з 10% Co/MA (мал. 4b) назіраецца агламерацыя часціц металу Co на носьбітах MA. Даданне прамотара рэдказямельных элементаў памяншае памер часціц Co да 11,0 нм ~ 12,5 нм. YCo/MA мае моцнае ўзаемадзеянне Co-MA, і яго характарыстыкі спякання лепшыя, чым у іншых каталізатараў. Акрамя таго, як паказана на мал. 4b-4f, на каталізатарах утвараюцца полыя вугляродныя нанаправады (CNF), якія падтрымліваюць кантакт з патокам газу і прадухіляюць дэактывацыю каталізатара.

Мал. 3. Уплыў дадання рэдказямельных элементаў на фізічныя і хімічныя ўласцівасці і каталітычную прадукцыйнасць MDR-каталізатара Co/MA.

3.2.2 Каталізатар дэаксідацыі

Fe2O3/Meso-CeAl, легаваны цэрыем каталізатар дэаксідацыі на аснове жалеза, быў атрыманы шляхам акісляльнага дэгідравання 1-бутылену з CO2 у якасці мяккага акісляльніка і выкарыстаны ў сінтэзе 1,3-бутадыену (BD). Ce быў высокадыспергаваны ў матрыцы аксіду алюмінію, а Fe2O3/mezo быў высокадыспергаваны. Каталізатар Fe2O3/Meso-CeAl-100 не толькі мае высокадыспергаваныя часціцы жалеза і добрыя структурныя ўласцівасці, але і валодае добрай ёмістасцю для захоўвання кіслароду, таму ён мае добрую здольнасць да адсарбцыі і актывацыі CO2. Як паказана на малюнку 5, выявы TEM паказваюць, што Fe2O3/Meso-CeAl-100 мае рэгулярную структуру. Гэта паказвае, што чарвяпадобная канальная структура MesoCeAl-100 з'яўляецца друзлай і сітаватай, што спрыяе дысперсіі актыўных інгрэдыентаў, у той час як высокадыспергаваны цэ паспяхова легаваны ў матрыцы аксіду алюмінію. Матэрыял пакрыцця каталізатара з высакародных металаў, які адпавядае стандарту звышнізкіх выкідаў аўтамабіляў, мае развітую порыстасць, добрую гідратэрмічную стабільнасць і вялікую ёмістасць для захоўвання кіслароду.

3.2.3 Каталізатар для транспартных сродкаў

Чацвярцічныя рэдказямельныя комплексы на аснове алюмінію AlCeZrTiOx і AlLaZrTiOx на аснове Pd-Rh для атрымання пакрыццяў для аўтамабільных каталізатараў. Мезапорысты алюмініевы рэдказямельны комплекс Pd-Rh/ALC можа быць паспяхова выкарыстаны ў якасці каталізатара ачысткі выхлапных газаў аўтамабіляў, якія працуюць на СПГ, з добрай трываласцю, а эфектыўнасць пераўтварэння CH4, асноўнага кампанента выхлапных газаў аўтамабіляў, якія працуюць на СПГ, дасягае 97,8%. Для падрыхтоўкі гэтага кампазітнага матэрыялу на аснове рэдказямельных элементаў быў выкарыстаны гідратэрмальны аднаэтапны метад на аснове Al, які дазваляе рэалізаваць самаарганізацыю. Былі сінтэзаваны ўпарадкаваныя мезапорыстыя папярэднікі з метастабільным станам і высокай агрэгацыяй, і сінтэз RE-Al адпавядаў мадэлі «блока росту злучэння», што дазволіла ачысціць выхлапныя газы аўтамабіля пасля ўсталяванага троххадовага каталітычнага нейтралізатара.

Мал. 4 Выявы HRTEM ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) і SmCo/MA(f)

Мал. 5. Выява ПЭМ (A) і дыяграма элементаў EDS (b,c) Fe2O3/Meso-CeAl-100

3.3 светлавая прадукцыйнасць

Электроны рэдказямельных элементаў лёгка ўзбуджаюцца для пераходу паміж рознымі энергетычнымі ўзроўнямі і выпраменьвання святла. Іоны рэдказямельных элементаў часта выкарыстоўваюцца ў якасці актыватараў для падрыхтоўкі люмінесцэнтных матэрыялаў. Іоны рэдказямельных элементаў можна наносіць на паверхню полых мікрасфер фасфату алюмінію метадам сумеснага асаджэння і метадам іённага абмену, і можна атрымліваць люмінесцэнтныя матэрыялы AlPO4∶RE(La,Ce,Pr,Nd). Даўжыня хвалі люмінесцэнцыі знаходзіцца ў блізкім ультрафіялетавым дыяпазоне. MA ператвараецца ў тонкія плёнкі дзякуючы сваёй інерцыі, нізкай дыэлектрычнай пастаяннай і нізкай праводнасці, што робіць яго прыдатным для электрычных і аптычных прылад, тонкіх плёнак, бар'ераў, датчыкаў і г.д. Яго таксама можна выкарыстоўваць для адчувальных аднамерных фатонных крышталяў, генерацыі энергіі і антыблікавых пакрыццяў. Гэтыя прылады ўяўляюць сабой шматслаёвыя плёнкі з пэўнай даўжынёй аптычнага шляху, таму неабходна кантраляваць паказчык праламлення і таўшчыню. У цяперашні час для праектавання і стварэння такіх прылад часта выкарыстоўваюцца дыяксід тытана і аксід цырконія з высокім паказчыкам праламлення, а таксама дыяксід крэмнію з нізкім паказчыкам праламлення. Пашыраны дыяпазон даступных матэрыялаў з рознымі хімічнымі ўласцівасцямі паверхні, што дазваляе распрацоўваць перадавыя фатонныя датчыкі. Укараненне MA і оксігідраксідных плёнак у распрацоўку аптычных прылад мае вялікі патэнцыял, паколькі паказчык праламлення падобны да паказчыка праламлення дыяксіду крэмнію. Але хімічныя ўласцівасці адрозніваюцца.

3.4 тэрмічная стабільнасць

З павышэннем тэмпературы спяканне сур'ёзна ўплывае на эфект выкарыстання каталізатара MA, удзельная плошча паверхні памяншаецца, і крышталічная фаза γ-Al2O3 у ператвараецца ў фазы δ і θ да χ. Рэдказямельныя матэрыялы маюць добрую хімічную стабільнасць і тэрмічную стабільнасць, высокую адаптыўнасць, а таксама з'яўляюцца лёгкадаступнай і таннай сыравінай. Даданне рэдказямельных элементаў можа палепшыць тэрмічную стабільнасць, устойлівасць да акіслення пры высокай тэмпературы і механічныя ўласцівасці носьбіта, а таксама рэгуляваць кіслотнасць паверхні носьбіта. La і Ce з'яўляюцца найбольш часта выкарыстоўванымі і вывучанымі мадыфікуючымі элементамі. Лу Вэйгуан і іншыя выявілі, што даданне рэдказямельных элементаў эфектыўна прадухіляе аб'ёмную дыфузію часціц аксіду алюмінію, La і Ce абараняюць гідраксільныя групы на паверхні аксіду алюмінію, інгібіруюць спяканне і фазавае ператварэнне, а таксама памяншаюць пашкоджанне мезапорыстай структуры пад уздзеяннем высокай тэмпературы. Атрыманы аксід алюмінію ўсё яшчэ мае высокую ўдзельную плошчу паверхні і аб'ём пор. Аднак занадта шмат або занадта мала рэдказямельных элементаў зніжае тэрмічную стабільнасць аксіду алюмінію. Лі Яньцю і інш. да γ-Al2O3 дадалі 5% La2O3, што палепшыла тэрмічную стабільнасць і павялічыла аб'ём пор і ўдзельную плошчу паверхні алюмініевага носьбіта. Як відаць з малюнка 6, даданне La2O3 да γ-Al2O3 паляпшае тэрмічную стабільнасць кампазітнага носьбіта на аснове рэдказямельных элементаў.

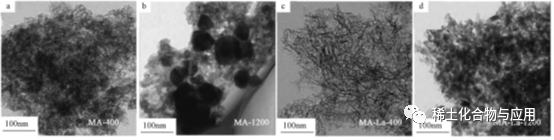

У працэсе легавання нанавалакністым часціцамі латанам (La) да MA, плошча паверхні BET і аб'ём пор MA-La вышэйшыя, чым у MA, пры павышэнні тэмпературы тэрмічнай апрацоўкі, і легаванне латанам мае відавочны ўплыў на запаволенне спякання пры высокай тэмпературы. Як паказана на мал. 7, з павышэннем тэмпературы латанам тармозіць рэакцыю росту зерняў і фазавага ператварэння, у той час як на мал. 7a і 7c паказана назапашванне нанавалакністым часціцам. На мал. 7b дыяметр буйных часціц, атрыманых пры кальцынацыі пры 1200℃, складае каля 100 нм. Гэта сведчыць аб значным спяканні MA. Акрамя таго, у параўнанні з MA-1200, MA-La-1200 не агрэгуе пасля тэрмічнай апрацоўкі. З даданнем латанам часціцы нанавалакна маюць лепшую здольнасць да спякання. Нават пры больш высокай тэмпературы кальцынацыі легаваны латанам усё яшчэ высока дыспергаваны на паверхні MA. Мадыфікаваны латанам MA можа быць выкарыстаны ў якасці носьбіта каталізатара Pd у рэакцыі акіслення C3H8.

Мал. 6. Структурная мадэль спякання аксіду алюмінію з рэдказямельнымі элементамі і без іх.

Мал. 7 ПЭМ выявы MA-400 (a), MA-1200 (b), MA-La-400 (c) і MA-La-1200 (d)

4 Выснова

Апісаны прагрэс у падрыхтоўцы і функцыянальным прымяненні мадыфікаваных рэдказямельных матэрыялаў MA. Мадыфікаваны рэдказямельны MA шырока выкарыстоўваецца. Нягледзячы на тое, што было праведзена шмат даследаванняў у галіне каталітычнага прымянення, тэрмічнай стабільнасці і адсорбцыі, многія матэрыялы маюць высокі кошт, нізкую колькасць легіруючых рэчываў, дрэнную ўпарадкаванасць і цяжкасці ў прамысловым асваенні. У будучыні неабходна выканаць наступную працу: аптымізаваць склад і структуру мадыфікаванага рэдказямельнага MA, выбраць адпаведны працэс, задаволіць функцыянальнае развіццё; стварыць мадэль кіравання працэсам на аснове функцыянальнага працэсу для зніжэння выдаткаў і рэалізацыі прамысловай вытворчасці; каб максімальна выкарыстоўваць перавагі рэсурсаў рэдказямельных элементаў Кітая, нам варта вывучыць механізм мадыфікацыі рэдказямельнага MA, удасканаліць тэорыю і працэс падрыхтоўкі мадыфікаванага рэдказямельнага MA.

Праект фонду: Агульны інавацыйны праект па навуцы і тэхналогіях Шэньсі (2011KTDZ01-04-01); Спецыяльны навукова-даследчы праект правінцыі Шэньсі 2019 г. (19JK0490); Спецыяльны навукова-даследчы праект каледжа Хуацін Сіаньскага ўніверсітэта архітэктуры і тэхналогій 2020 г. (20KY02)

Крыніца: Рэдкая зямля

Час публікацыі: 04 ліпеня 2022 г.